AUFGABE

Der zunehmende Druck, Produkte billiger zu produzieren und Vorlaufzeiten zu verkürzen, um wettbewerbsfähig zu bleiben, überzeugte die Coca-Cola Erfrischungsgetränke AG (CCEP Deutschland), kompetente Hilfe zu suchen, um effizienter zu werden.

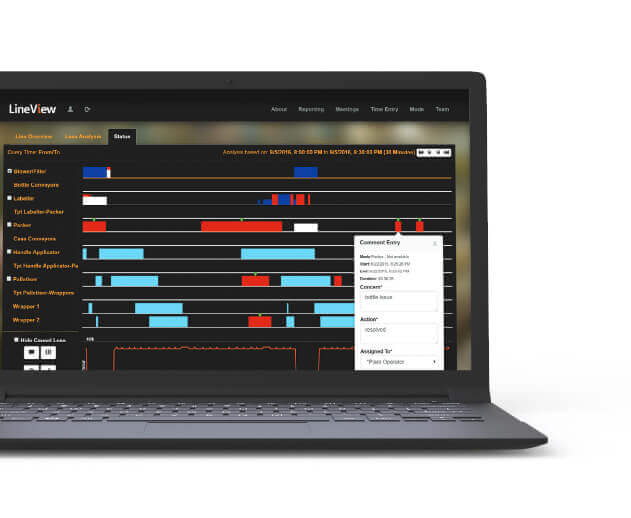

Coca-Cola wünschte sich ein einzelnes System, um Daten über eine Linie, eine Fabrik und eine Region hinweg zu sammeln und zu analysieren, um dieselben Metriken zu vergleichen und gemeinsam zu nutzen und dieselben Besprechungsroutinen zu implementieren, um KPIs und Maßnahmen zu implementieren, die den wahren Kausalverlust einzelner Produktionslinien angehen.

Coca-Cola Deutschland hat erkannt, dass LineView™-Benutzer nicht nur in der Bedienung des Systems geschult werden müssen, um aussagekräftige Daten zu sammeln. Noch wichtiger ist, dass die Mitarbeiter von Coca-Cola darin geschult werden, wie diese Daten in einem Standardsatz von Besprechungsroutinen interpretiert werden und wie KPIs mit INTELLIGENTEN Aktionen zur Verbesserung der Linienleistung angetrieben werden.

LÖSUNG

Nachdem Coca-Cola Deutschland im Sommer 2015 ein Pilotprojekt in Liederbach geleitet hatte, entschied es sich, LineView™ an neun seiner wichtigsten Produktionsstandorte zu installieren, die über einen Zeitraum von rund zwei Jahren insgesamt mehr als 24 Linien umfassen. Jede Linie durchlief die folgenden 4 Phasen zur Installation und Nutzung des LineView™-Systems und anschließend einen intensiven Coaching-Prozess von einem unserer OptimumFX-Berater, um die Effizienz zu verbessern:

STUFE 1:

Installation des LineView™-Systems

- Ein dedizierter LineView-Techniker installierte das System und nahm es innerhalb von 3-4 Wochen in Betrieb.

STUFE 2:

LineView™-Anwenderschulung

- Anwenderschulungen für alle Personalebenen wurden durchgeführt – vom Maschinenbediener bis zur Geschäftsleitung.

- Jede Schulungseinheit wurde am Live-System durchgeführt und von Benutzerhandbüchern gestützt.

STUFE 3:

Schulung zur Datenanalyse und -interpretation

- In einer theoretischen Sitzung wurden die Prinzipien von Lean, die 6-Verluste-Analyse und die OptimumFX-Methodik unserer IFA-Formel erläutert.

- In einem Workshop „Effektive Meetings“ wurde die Bedeutung von taktischen und strategischen Überprüfungen, die Definition einer Aufgabenstellung/Agenda und die Generierung von Maßnahmen erörtert.

Um Ergebnisse zu garantieren und deren Nachhaltigkeit zu gewährleisten, stellte OptimumFX jedem Standort sein „Governance-Tool“ zur Verfügung. Dies bot eine umfassende Visualisierung des Fortschritts in Richtung vereinbarter Ziele.

STUFE 4:

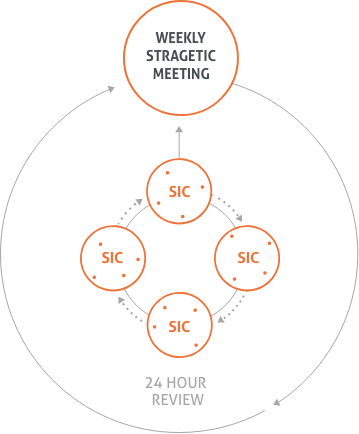

Implementierung von SIC- und Managementroutinen

- Implementierung der folgenden Besprechungsroutinen:

- Kurzintervallkontrolle alle 3-4 Stunden für die Schichtleiter/Wartung.

- Tägliches Meeting zur Leistungsbeurteilung.

- Wöchentliches strategisches Meeting zur Leistungsprüfung.

- Für jedes Meeting wurde in einem Workshop mit dem Team vor Ort eine eigene Aufgabenstellung/Agenda definiert.

- Regelmäßige Audits, einschließlich Feedback, fanden bei jedem Besuch vor Ort statt.

Nachdem Coca-Cola Deutschland LineView™ als einziges System für das Linienmanagement ausgewählt hatte, arbeitete es auch mit den Beratern für Fertigungsexzellenz von OptimumFX zusammen.

ERGEBNISSE

VORHER & NACHHER, Linie „A“ | + 7,2 % NLE

Gesamteinheiten: 60.845.942

SLE: 65,1 %

Effizienz: 70,6 %

Verfügbarkeit: 92,2 %

Leistung: 70,8 %

Qualität: 99,6 %

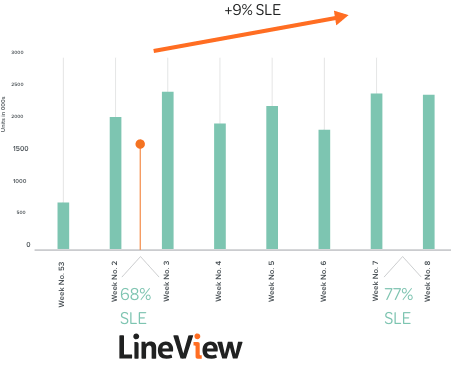

VORHER & NACHHER Linie „B“ | + 9 % NLE

Gesamteinheiten: 19.972.463

SLE: 65,1 %

Effizienz: 70,6 %

Verfügbarkeit: 92,2 %

Leistung: 70,8 %

Qualität: 99,6 %