面临的挑战

当全球最大的啤酒厂之一的比利时工厂安装上LineView™时,这样做的目的是取代旧系统,旧系统的分辨率不足,无法将指导行动所需的数据可视化。

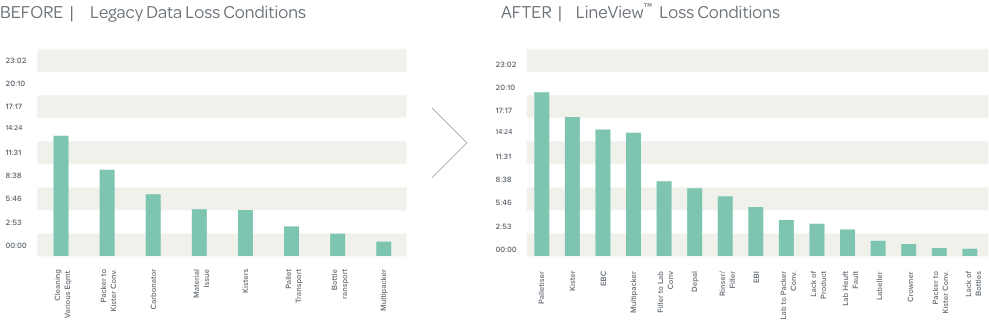

该工厂原有系统提供的信息不准确,无法很好的可视化,只能手动找出3分钟以上停机所致损失(无法找出真正原发性损失);结果误导决策。

每条生产线的晨会准备时间超过30分钟,需要对前一天的报告进行手动审查,以分析每次停机并推断出最大的损失原因。 由于报告采用表格形式,因此很难快速确定需要关注的原因。除此之外,它不会识别小停机,因此无法准确识别造成最大损失的机器。

LineView™立即识别出现有传统系统未检测到的重大损失。 例如,在一个测试期间,LineView™识别的总损失为1:57:18,而对比之下,传统系统识别的总损失仅为0:55:01。LineView™识别的总损失率为99.3%,而传统系统识别的率仅为46.3%。

解决方案

LineView Solutions最初在其中一个KHS高速玻璃装瓶生产线上安装了LineView™,

并利用13台机器的现有信号。

LineView™现在以易于阅读的格式呈现数据,帮助进行快速分析,从而缩短会议准备时间。另外,由于不用查询停机数据是否准确,可以更好地利用时间来寻找解决问题的措施。

损失分析页面

提供给定时间框架内生产线上最重大损失的所有相关信息。只需单击按钮即可自动生成信息。

快速高效地完成换班

帮助确定所有主要生产线设备在给定时间框架内的损失模式。它还可以直观地识别哪次停机给生产线造成了损失(白条),从而提供真正原发性损失。

成效

在同一时期,传统系统错过了对重大损失的识别,且最严重故障与LineView™识别出的不同。