OEE (Overall Equipment Effectiveness) y AU (Asset Utilization) son las dos métricas más conocidas e importantes para medir el rendimiento de una planta de fabricación.

Sin embargo, aunque estas dos métricas, a primera vista, puedan parecer similares entre sí, no son la misma cosa y, en esta guía, conoceremos sus diferencias.

Al final de esta guía sobre OEE vs. AU, habrás aprendido sobre:

-

¿Qué es la UA (Utilización de Activos)?

-

¿Qué es OEE (Overall Equipment Effectiveness)?

-

Las principales diferencias entre OEE y AU

-

Cómo utilizar tanto la OEE como la AU para mejorar la eficiencia y la productividad de tu planta

-

Otras métricas relacionadas

Y mucho más.

Conclusión clave:

A primera vista -sólo mirando sus nombres-, AU y OEE pueden parecer muy similares entre sí:

-

La Utilización de Activos mide lo bien que se utiliza actualmente un activo (es decir, un equipo, un sistema, una herramienta, etc.) en comparación con lo que podría hacer

-

La Eficacia Global del Equipo mide lo bien que funciona un equipo o un sistema (un activo) en la consecución de su objetivo de fabricación en sus programas de producción actuales

La diferencia clave entre ambas, sin embargo, es cómo las dos métricas comparan la disponibilidad de los equipos con el tiempo total de actividad:

-

La utilización de activos tiene en cuenta todos los el tiempo disponible para el activo (Disponibilidad)

-

La OEE tiene en cuenta sólo el tiempo de actividad de producción programado para el activo (Tiempo de actividad)

Por ejemplo, si una máquina está programada siete horas en un turno de ocho horas, el Tiempo de actividad es 7/8 o el 87,5%, mientras que la Disponibilidad es 7/24 o el 29,1%. A primera vista, la Utilización de Activos deja fuera datos importantes que podrían utilizarse para mejorar la productividad, pero cada cálculo tiene sus ventajas.

¿Qué es la Utilización de Activos?

La Utilización de Activos mide la intensidad con que se utiliza un activo (maquinaria, equipo, sistema, proceso, etc.) en comparación con lo que teóricamente podría hacer.

En las plantas de fabricación, la utilización de un activo afectará a su ciclo de vida.

La infrautilización de un activo puede dar lugar a un ciclo de vida más largo para dicho activo, pero obviamente, dará lugar a una menor producción. Por no hablar de que se seguirán aplicando los costes de mantenimiento habituales (aunque pueden reducirse). La infrautilización suele considerarse mala y puede indicar una demanda insuficiente, ineficiencias o un exceso de capacidad de producción.

Por otra parte, la sobreutilización de un activo puede aumentar su rendimiento, pero puede dar lugar a un ciclo de vida más corto (sustitución más temprana) y costosas reparaciones intermedias. Aunque una elevada utilización de los activos suele ser algo positivo, no debe dar lugar a un mantenimiento descuidado. Por otra parte, una utilización excesivamente baja de los activos suele considerarse mala, ya que puede indicar una demanda insuficiente, un exceso de capacidad o ineficiencias/cuellos de botella que reducen el tiempo de actividad.

Medir la Utilización de Activos permite esencialmente a la planta de fabricación identificar la utilización óptima de los activos para maximizar su producción y ciclo de vida.

En la práctica, puedes medir la Utilización de Activos (UA) a distintos niveles: para equipos individuales, para líneas de productos y para toda la planta de fabricación/toda la operación.

En resumen, la medición de la UA puede ofrecer tres ventajas principales:

-

Permitir que la planta de fabricación mida con precisión la producción máxima teórica sin cuellos de botella

-

Revelar las ineficiencias y sus causas; permitir que la planta impulse una estrategia de mejora

-

Permitir que la planta de fabricación identifique los costes fijos óptimos de los activos. Como los costes fijos se dividen entre el número de artículos producidos, cuanto menor sea la producción, mayores serán los costes por unidad.

Cómo calcular la Utilización de Activos

Aunque no existe una fórmula (y definición) estándar aceptada por la industria para la utilización de activos, la mayoría de las organizaciones definen la Utilización de Activos como la relación entre la producción real de fabricación y la producción máxima teórica durante 365 días/año, produciendo un 100% de productos buenos/no defectuosos.

Cálculo simple de la UA

Sólo a partir de esta definición, podemos ver que podemos calcular la Utilización de Activos con sólo dos variables: Producción Real y la Capacidad Máxima Teórica, y podemos calcular la UA mediante la siguiente fórmula:

Utilización de Activos = (Producción Real / Capacidad Máxima) x 100

Por ejemplo, si sabemos que la capacidad máxima teórica de una máquina es de 1.000 toneladas/día, mientras que en un turno diario la máquina produce 980 toneladas (producción real), entonces

Utilización de los Activos = (980 / 1.000) x 100 = 98%.

Método alternativo: calcular la utilización del tiempo

Si, por un motivo u otro, no puedes determinar con precisión la Producción Real (por ejemplo, si hay un número incoherente de productos defectuosos en cada lote), otro enfoque habitual para calcular la Utilización de Activos es calcular el porcentaje de tiempo real utilizado respecto al número total de horas disponibles, o:

Utilización de Activos = Utilización Real del Tiempo/ Número Total de Horas Disponibles

Sin embargo, medir la utilización real del tiempo en un proceso de fabricación complejo puede ser todo un reto, ya que hay varios factores posibles que pueden causar horas no utilizadas, desperdiciadas o perdidas.

Para medir con precisión la utilización real del tiempo, debes tener en cuenta los siguientes factores:

- Tiempo de inactividad planificado

Lo primero que debes hacer es identificar el tiempo de inactividad planificado de tu proceso de fabricación: mantenimiento programado, cambios, sustituciones necesarias, etc. Si piensas medir una Utilización de Activos anual, entonces también debes calcular el tiempo de inactividad anual previsto. Si has llevado un registro histórico exhaustivo de tus programas de mantenimiento (en tu sistema de gestión del mantenimiento (SGM) o manualmente, entonces esto no debería ser un problema importante.

- Tiempo de operaciones perdido

Identifica el tiempo total de operaciones perdidas (no planificadas) por diversos motivos: fallo del equipo, vacaciones, avería, ausencia de operarios, etc. Muy importante, si este equipo no funciona 24/7 durante todo el año, cualquier hora inactiva debe calcularse como tiempo de operaciones perdido.

- Tiempos de inactividad imprevistos

Identifica el tiempo de inactividad total no planificado durante el periodo de medición: cualquier fallo inesperado del equipo que cause tiempo de inactividad, etc.

- Pérdidas de horas de producción

Ten en cuenta el número total de horas de producción perdidas por un motivo u otro: cambios en los programas de producción por malas ventas, cuellos de botella que provocan ralentizaciones de la producción, etc.

Cualquier pérdida debe documentarse con precisión. Por ejemplo, si tu máquina tiene una capacidad máxima teórica de 1.000 unidades por hora pero, por una razón u otra, sólo ha estado funcionando a 800 unidades, entonces esta pérdida del 20% debe registrarse como una reducción del 20% en el tiempo total de producción.

- Pérdidas de calidad

Todo el tiempo dedicado a fabricar piezas/productos defectuosos y a rehacer los productos malos debe considerarse horas de pérdida. Lo ideal sería convertir el número de unidades defectuosas producidas en el tiempo necesario para producirlas y calcularlo como tiempo de pérdida.

Una vez que tengas todas las cifras anteriores, sólo tienes que sumarlas todas y luego restar este total del número total de horas disponibles en el periodo de medición.

Cálculo de la UA ideal

Un cálculo ideal de la UA debe tener en cuenta tres variables clave: Disponibilidad, Rendimiento y Calidad. Es bastante similar al cálculo de la OEE (más adelante hablaremos de ello), lo que a menudo da lugar a confusiones entre ambas métricas.

La fórmula AU ideal es:

Utilización de activos = Disponibilidad x Rendimiento x Calidad

Mientras que

Disponibilidad = Tiempo de funcionamiento / Tiempo natural

El cálculo de la Utilización de Activos asume que el proceso de fabricación funciona 24/7 durante 365 días (Tiempo Calendario)

Si una planta de fabricación funciona en un turno de 8 horas cada día, el cálculo de la UA tiene en cuenta que un día son 24 horas e ignora el hecho de que el proceso no funciona durante 16 horas cada día.

Rendimiento = (Duración ideal del ciclo x Recuento total de la producción) / Tiempo de ejecución

El Tiempo de Ciclo Ideal es el tiempo de ciclo teórico más rápido que la máquina puede alcanzar en sus circunstancias más ideales. El Tiempo de Ciclo Ideal x el Recuento Total de Producción da como resultado el Tiempo de Ejecución Neto (el tiempo más rápido posible para fabricar los productos/piezas).

Calidad = Unidades buenas/ Unidades totales

Las Unidades Buenas, también llamadas Unidades de «Primera pasada», son piezas/productos que no necesitan ninguna revisión para cumplir las especificaciones requeridas.

¿Qué es la eficacia global de los equipos (OEE)?

Comparado con el cálculo de la Utilización de Activos, el OEE es un método relativamente más detallado para calcular el porcentaje de tiempo de fabricación que es realmente productivo.

La OEE tiene en cuenta tres variables diferentes Disponibilidad, Calidad y Rendimiento.

Una puntuación del 100% de OEE significa que el proceso de fabricación sólo fabrica piezas buenas/no defectuosas (100% de Calidad) lo más rápido posible (100% de Rendimiento) y sin ningún tiempo de inactividad o parada (100% de Disponibilidad).

¿Cómo calcular la OEE?

La OEE puede calcularse con una sencilla fórmula similar al cálculo del UA ideal anterior:

OEE = Disponibilidad x Rendimiento x Calidad

Por tanto, primero tenemos que calcular las puntuaciones de Disponibilidad, Rendimiento y Calidad.

Disponibilidad

Una puntuación de disponibilidad del 100% significa que el proceso de fabricación siempre está en marcha durante el tiempo de fabricación programado.

La disponibilidad tiene en cuenta dos pérdidas clave: Las paradas no planificadas y las paradas planificadas, y puede calcularse con la siguiente fórmula:

Puntuación de disponibilidad = Tiempo de ejecución / Tiempo total de fabricación programado

mientras que

Tiempo de ejecución = Tiempo total de fabricación programado – (Paradas planificadas + Paradas no planificadas)

En un cálculo de OEE, se tiene en cuenta el Tiempo de Fabricación Programado y no el Tiempo Calendario. Es decir, si la planta de fabricación trabaja en un turno de 8 horas cada día, sólo se tienen en cuenta esas 8 horas en el cálculo. Esta es la principal diferencia entre los cálculos OEE y AU.

Rendimiento

Una puntuación de Rendimiento del 100% significa que el proceso de fabricación funciona lo más rápido posible durante todo el tiempo de producción programado.

El rendimiento tiene en cuenta dos pérdidas clave: Ciclos Lentos (situaciones en las que el proceso funciona más despacio que su Tiempo de Ciclo Ideal) y Pequeñas Paradas (tiempos de inactividad por debajo de ciertos umbrales).

De forma similar al cálculo de la UA ideal, en la OEE, la puntuación de Rendimiento se puede calcular con la siguiente fórmula:

Rendimiento = (Duración ideal del ciclo x Recuento total de la producción) / Tiempo de ejecución

Calidad

Una puntuación de Calidad del 100% significa que el proceso de fabricación sólo produce piezas buenas sin ningún defecto.

La calidad tiene en cuenta las piezas defectuosas, incluidas las piezas que necesitan retrabajo, y -de nuevo de forma similar al cálculo de la UA- puede calcularse con la siguiente fórmula:

Calidad = Unidades buenas/ Unidades totales

Diferencia en el cálculo de OEE y AU

En la práctica, sólo se necesitan tres datos clave para calcular la OEE y la AU:

-

Buena cuenta: el número de piezas/productos que no tienen defectos la primera vez que se fabrican. Estos datos pueden obtenerse manualmente (colocando un contador humano que cuente las piezas buenas después de la restricción) o automáticamente utilizando un sensor que se active sólo para las piezas buenas.

-

Tiempo de ciclo ideal: es el tiempo máximo teórico para producir una sola pieza o producto. Para un cálculo AU/OEE preciso, es crucial que el Tiempo de Ciclo Ideal sea un honesto medida de la velocidad a la que puede funcionar el proceso. El método preferido para capturar los datos del Tiempo de Ciclo Ideal es utilizar la Capacidad Nominal -la capacidad de diseño especificada por el fabricante del equipo-; alternativamente, podemos realizar un estudio manual del tiempo para medir el tiempo absolutamente más rápido que puede producir el equipo.

-

Tiempo de producción programado: como su nombre indica, es el tiempo total que la máquina está programada para la producción. En función de tus políticas, pueden quedar excluidos determinados tipos de paradas programadas (la mayoría de las empresas excluyen las pausas, incluidos los almuerzos).

Recopilando estos tres tipos de datos, podemos calcular la OEE y la AU con las siguientes fórmulas`, que son el resultado de sustituir las ecuaciones de la Disponibilidad, el Rendimiento y la Calidad (como se ha comentado anteriormente) para reducirlas a sus términos más sencillos:

OEE = (Recuento bueno x Duración ideal del ciclo) / Tiempo de producción programado

AU = (Recuento de bienes x Duración ideal del ciclo) / Duración del calendario

Utilicemos un ejemplo ficticio de proceso de fabricación para ilustrar la diferencia entre ambos:

Una máquina está programada para funcionar en un turno de 8 horas, 5 días a la semana, y tiene una capacidad nominal para producir 1 pieza por minuto. Un sensor cuenta que el proceso produce 410 piezas buenas (de primera pasada) cada turno.

En este ejemplo:

-

Buen recuento = 410 unidades

-

Tiempo de ciclo ideal= 1 (minuto)

-

Tiempo de producción programado= 480 minutos – 60 minutos (pausas) = 420 minutos

-

Tiempo Calendario = 1.440 minutos (24 horas)

Con estos datos, la OEE y la UA del turno son:

OEE = (410 x 1) / 420 = 97,6%.

UA= (410 x1) / 1.440 = 28,4%.

La diferencia, como podemos ver, puede ser muy significativa.

La UA ilustra el grado de utilización actual de la máquina (activo) teniendo en cuenta todas las pérdidas, no sólo las directamente asociadas al proceso de producción programado. Esto permite a la empresa planificar -por ejemplo- turnos más largos para maximizar la utilización en el futuro.

Control exhaustivo del rendimiento: otras métricas que controlar

Disponer de un conjunto claro de KPI y métricas de fabricación significativas no sólo te ayudará a medir el rendimiento actual de tu planta, sino que te permitirá vislumbrar el futuro. Tendrás una visión de lo que va a ocurrir, de modo que puedas hacer los ajustes necesarios para evitar posibles desastres.

A lo largo de esta guía, hemos aprendido que la Eficacia General de los Equipos (OEE) y la Utilización de Activos (AU) son dos de las métricas más importantes que hay que controlar cuando se trata de medir el rendimiento de la fabricación. Sin embargo, hay otras tres métricas que merece la pena tener en cuenta para tener una visión más completa de la eficacia y la productividad de tu empresa:

- Tiempos de inactividad imprevistos

Aunque a menudo se habla de paradas no planificadas (paradas) cuando se mide la OEE, el tiempo de inactividad no planificado merece un debate aparte para ayudarte a obtener una imagen más completa de tu productividad de fabricación.

Se considera una buena práctica parar el equipo de vez en cuando, sobre todo para mantenimiento/cambios. Esto se denomina tiempo de inactividad planificado, y no debe afectar significativamente a la producción.

En cambio, las paradas imprevistas se producen cuando algo inesperado impide que el equipo funcione: escasez de materiales, avería de la máquina, fallo de un componente, etc., y pueden afectar significativamente a la producción.

Es crucial controlar de cerca la frecuencia de las paradas no planificadas. Si hay demasiadas paradas no planificadas y/o si hay una tendencia al alza en la frecuencia, entonces debes identificar los problemas subyacentes.

Puedes calcular el tiempo de inactividad no planificado con la siguiente fórmula:

Tiempo de inactividad no planificado = (tiempo de inactividad total – tiempo de inactividad planificado) / tiempo total disponible

Por ejemplo, si el tiempo de producción previsto para el lote es de 8 horas, y el mantenimiento/cambio previsto es de 1 hora mientras que hay un tiempo de inactividad total real de 1 hora y 30 minutos, entonces:

Tiempo de inactividad no planificado = (1,5 – 1) / 8 = 0,0625 o 6,25%.

- Rendimiento del producto

El rendimiento del producto se refiere a la relación entre las piezas/productos buenos fabricados en un lote y el número total de piezas/productos previstos.

El rendimiento del producto puede proporcionarte una valiosa información sobre qué equipos están funcionando eficazmente y cuáles están produciendo demasiadas piezas/productos defectuosos.

Puedes medir el rendimiento del producto después de haber recogido tres variables:

-

P para el número previsto de piezas

-

G para el porcentaje de piezas buenas producidas en el lote

-

R para el porcentaje de piezas malas reelaboradas que están listas para la venta después de la reelaboración

Cuando hayas calculado las cifras de estas variables, podrás calcular el rendimiento del producto con la siguiente fórmula:

Rendimiento del producto = (P x G) + (P x (1 – G) x R)

Por ejemplo, se planifica un total de 100 piezas para el lote, y el resultado del lote son 80 piezas buenas listas para la venta. El 60% de las restantes, que debían ser retocadas, estarán listas para la venta.

Rendimiento del producto = (100 x 0,8 )+ 100 x (1-0,8) x 0,6) = 80 + (100 x 0,2 x 0,6) = 92

Este ejemplo de proceso de fabricación ficticio puede crear 92 productos vendibles en cada lote.

- Gastos de mantenimiento

Medir el gasto en mantenimiento te daría una buena idea del estado y la antigüedad de cada equipo.

Una tendencia creciente del gasto en mantenimiento puede ser señal de que tu equipo necesita más mantenimiento (y también puede dar lugar a un aumento de las paradas no planificadas), lo que puede indicar que hay que sustituir esa pieza concreta del equipo.

Puedes calcular los gastos de mantenimiento con la siguiente fórmula:

Gastos de mantenimiento = costes totales de mantenimiento/coste total de la mercancía vendida

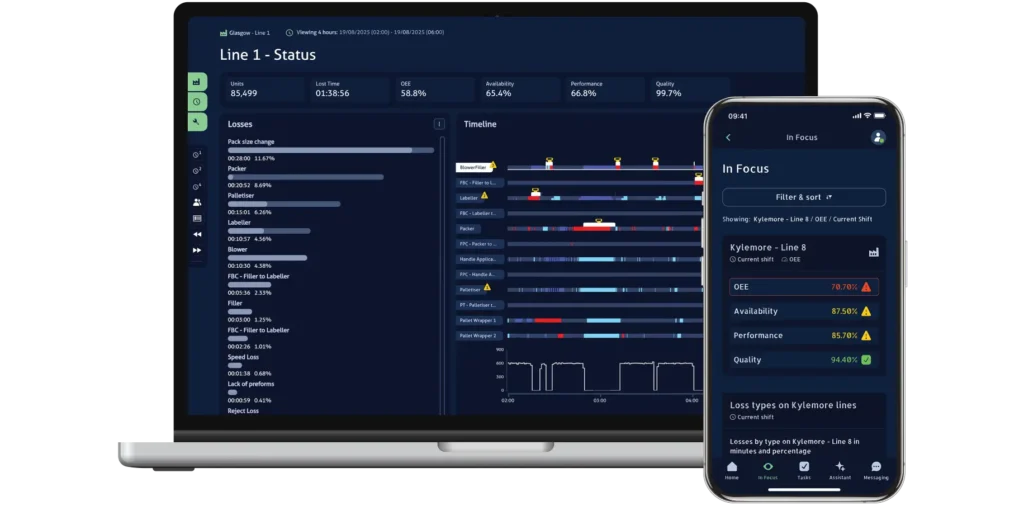

Controla tu OEE y la utilización de activos con LineView

Una supervisión precisa de la OEE, la Utilización de Activos y otras métricas de rendimiento te dará la oportunidad de realizar mejoras sostenibles en tu productividad de fabricación.

Sin embargo, recopilar datos precisos de utilización y rendimiento puede ser un reto en muchas plantas de fabricación y organizaciones. A menudo los datos pueden estar enterrados, y los sensores pueden captar valores incoherentes, lo que da lugar a información inexacta que no aportará mucho valor a tu empresa.

Aquí es donde puedes aprovechar soluciones para fábricas inteligentes como LineView para asegurarte de que siempre obtienes información precisa y detallada sobre el rendimiento de tus máquinas y equipos, incluida la captura precisa de valiosos datos de OEE y Utilización de Activos.

El enfoque de LineView simplifica tus rutinas diarias, te proporciona datos para tomar buenas decisiones y te ofrece conocimientos técnicos para resolver tus difíciles problemas de producción.