Reduce el coste de fabricación con mejores conocimientos para ir más allá de la eficacia general de los equipos y hacer realidad tu Fábrica del Futuro.

El objetivo último de la Fábrica del Futuro es reducir el coste de transformación de las materias primas en un producto vendible. Un menor coste de fabricación crea un nuevo potencial para reinvertir y maximizar la eficacia operativa.

En estas fábricas, la OEE seguirá siendo una métrica clave en el taller, ya que hace tiempo que se ha demostrado que su utilidad y sus conocimientos son extremadamente eficaces. Sin embargo, el aprovechamiento de tecnologías como la IA y los Big Data permitirá a los fabricantes ir más allá de los sistemas OEE y el software de fabricación complementario, a medida que evolucionen hacia una plataforma integral que proporcione conocimientos de fabricación y, finalmente, una gestión de tareas impulsada por la IA.

Maximizar la OEE reduce los costes de fabricación

Los principales costes de fabricación son: activos que se deprecian con el tiempo, mano de obra para hacer funcionar las instalaciones, mantenimiento y conservación, servicios públicos, gastos generales y coste de los bienes. Cuando pases al futuro, trabajar con las métricas tradicionales de OEE seguirá ayudando a optimizar estos costes, al tiempo que trabajas en tándem con otros procesos aún más inteligentes y digitales.

La evolución de los sistemas OEE que impulsan el conocimiento de la fabricación

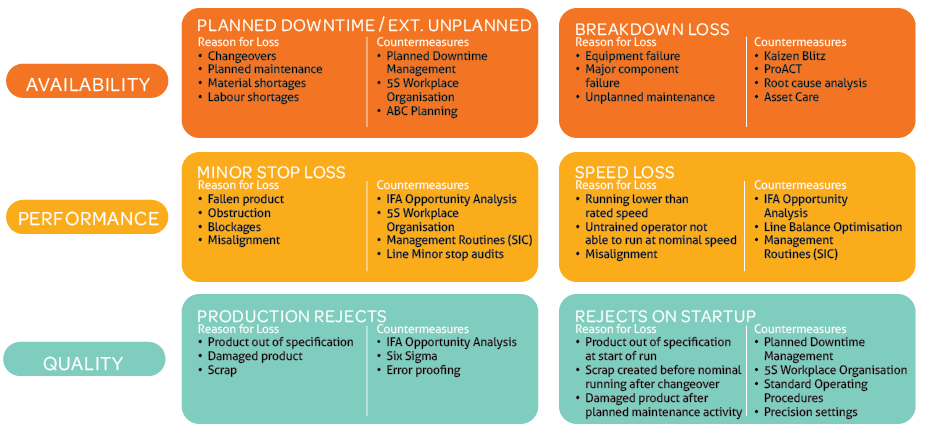

La OEE se centra en minimizar las pérdidas. Identificar y limitar las paradas planificadas o los imprevistos externos, reducir las pérdidas de velocidad, evitar las averías y las pequeñas paradas, y minimizar tanto los rechazos de producción como los rechazos en la puesta en marcha, forman parte de los principales criterios de evaluación de la OEE.

He aquí cómo la ejecución satisfactoria de una estrategia de mejora de la OEE se traduce directamente en un ahorro de costes y un aumento de la capacidad en el mundo real.

Mejorar la OEE reduce costes, tiempo y energía. Reduce el coste energético, recorta un turno o cierra una línea, reduce el número de empleados y las horas extraordinarias, y mejora la calidad y el rendimiento. Además, maximizar la OEE puede ayudar a aumentar la capacidad, lo que genera ventas adicionales y puede permitir retrasar el gasto en CAPEX.

MÁS ALLÁ DE LAS SEIS PÉRDIDAS DE OEE

| Maximizar la mano de obra mediante la automatización inteligente | Obtén información sobre la fabricación, no sólo KPI |

| Con el pensamiento OEE, la mano de obra se maximiza mediante procesos más eficientes y formación para abordar las áreas de pérdida de Disponibilidad, Rendimiento y Calidad.La mano de obra debe contribuir a las áreas en las que no es posible la automatización. La automatización puede optimizarse de forma inteligente para ayudar a que las tareas de un operario sean más fluidas y potentes. Por ejemplo, una máquina puede alimentarse de material con drones y robots, y el operario humano está más capacitado para resolver problemas y realizar tareas que no pueden automatizarse. | Los sistemas conectados de extremo a extremo de supervisión y análisis del taller ofrecen pasos importantes hacia una evolución inteligente y digital. Es un paso esencial para comprender primero todos los procesos de la planta -como los residuos, el uso de energía y la producción- y luego adaptarlos y hacer los cambios necesarios. Por ejemplo, se pueden seguir y optimizar los procesos de Mantenimiento Productivo Total (TPM ), controlando y evaluando cada inversión en mantenimiento e ingeniería mediante análisis históricos y en tiempo real. |

Webinar a la carta

La Fábrica del Futuro: Un ecosistema conectado

Optimizada en cada fase de la producción, tu fábrica conectada inteligente es ágil, transparente, eficiente y está preparada para el futuro.

Cada vez más, la OEE formará parte de un ecosistema más amplio de datos y tecnologías conectadas. La conectividad de extremo a extremo del taller generará y compartirá un amplio conjunto de datos que permitirá que todos los procesos trabajen juntos de forma armoniosa.

La combinación de esta valiosa información mediante una herramienta avanzada de BI estratégico correlacionará estos datos automáticamente para impulsar nuevas eficiencias operativas. La Inteligencia Artificial puede entonces sugerir acciones potenciales, proporcionar intervenciones guiadas y descubrir previsiones más perspicaces para obtener mejores resultados.

Un ecosistema de Fábrica del Futuro trabaja en armonía, en lugar de en silos de datos. Se obtiene más información combinando la información táctica, tanto en tiempo real como histórica, que se recopila a través de una pasarela en el taller para permitir un análisis racionalizado y una visión estratégica desde una herramienta de BI.

La Inteligencia Artificial y el Aprendizaje Automático pueden aplicarse para comprender los efectos de diversos parámetros, datos de fallos, monitorización basada en el estado y datos medioambientales o de calidad. Un ecosistema de fábrica conectada aborda un proceso completo de optimización digital para encontrar correlaciones sin minería de datos ni análisis superfluos.

El objetivo es ayudar a los clientes a optimizar el TPM, predecir los fallos con mayor frecuencia, predecir las previsiones con mayor exactitud y precisión, e incluso predecir elementos de comportamiento como el perfil de los equipos de turno que rinden mejor.

Un sistema integral de supervisión de la línea de producción multimáquina de extremo a extremo combina todas las asombrosas y útiles métricas de la OEE, pero utiliza tecnologías inteligentes para añadir mucho más al ecosistema de tu futura fábrica.

Optimización de todas las áreas de la planta

La correlación de datos en todo el taller vincula máquinas y operarios en una fábrica conectada inteligente de extremo a extremo. Cada acción y cada proceso se registra digitalmente, se analiza y se comparte con la nube.

Compartir datos de producción en tiempo real, así como almacenar datos históricos, permite a una fábrica conectada utilizar la información de toda la empresa de forma holística para tomar decisiones de producción inteligentes y basadas en datos.

| CamView Visualización de última generación habilitada para IoT en el taller que toma capturas de vídeo a cámara lenta de los fallos de las máquinas. Ha surgido de la necesidad de grabar los fallos de las máquinas en tiempo real para que los operarios puedan reproducirlos sin estar parados en la línea intentando captar el suceso o la instancia. Más información sobre CamView → |

| True Causal Loss El algoritmo inteligente True Casual Loss de Lineview correlaciona automáticamente un fallo a nivel de máquina con su impacto en esa máquina y en tu puntuación OEE, añadiendo información a los datos de tu planta y permitiendo a tu equipo disponer de información procesable para tomar decisiones basadas en datos. Más información sobre True Causal Loss → |

| Monitorización CIP Utiliza la monitorización inteligente de la limpieza in situ para eliminar las causas habituales de fallo de la CIP, identificar el ahorro que supone la repetición de pasos y la superación de pasos, reducir el uso de efluentes y materiales de limpieza, y mejorar la coherencia y el cumplimiento de los procesos CIP. Más información sobre la Monitorización CIP → |

| Control de Optimización del Equilibrio de Líneas La optimización automática de los reinicios de las máquinas y de las velocidades de recuperación puede proporcionar aumentos de rendimiento de entre el 2 y el 5%. El control LBO mantiene la máquina crítica o cuello de botella en estado de funcionamiento a su velocidad nominal. Cuando falla un equipo aguas arriba o aguas abajo, la automatización mantiene un estado de funcionamiento el mayor tiempo posible. Más información sobre el Control de equilibrio de línea → |

| Rutinas de gestiónintegradas Las reuniones integradas, el seguimiento del cumplimiento y la visibilidad de la eficacia de las acciones se utilizan para identificar eficazmente las lagunas de rendimiento, encontrar la causa de la mayor pérdida, señalar las acciones necesarias o establecer objetivos y medir la eficacia. Más información sobre las Rutinas de gestión → |

Utiliza la IA y la automatización para mejorar la eficacia operativa

Implantar la IA en el taller no es todo o nada. Todos los tipos de fábricas, independientemente de su nivel de conectividad, pueden beneficiarse de la Inteligencia Artificial y el Aprendizaje Automático.

Las aplicaciones prácticas son un gran punto de partida para las tecnologías de aprendizaje automático que ahorran tiempo en acciones rutinarias o correlacionan datos aparentemente dispares. Cuando la IA puede transformar los conocimientos en acciones, puede trasladar la responsabilidad y la autoridad de las tareas rutinarias de los técnicos a los operadores de máquinas.

El aprendizaje automático, como elemento de la IA, puede proporcionar conocimientos automatizados que a los humanos les lleva mucho tiempo hacer, o que los humanos no pueden detectar. Esto puede aplicarse al rendimiento de la máquina o de la línea para hacer predicciones más precisas sobre los resultados de la planificación.

El objetivo de la integración de la IA es proporcionar información útil más rápidamente, que permita actuar antes para evitar tiempos de inactividad y pérdidas. Estos conocimientos pueden aplicarse tanto a problemas crónicos como esporádicos.