Senken Sie die Herstellungskosten mit besseren Einblicken, die über die allgemeine Anlageneffektivität hinausgehen, und realisieren Sie Ihre Fabrik der Zukunft.

Das ultimative Ziel der Fabrik der Zukunft ist es, die Kosten für die Umwandlung von Rohstoffen in ein verkaufsfähiges Produkt zu senken. Niedrigere Herstellungskosten schaffen neues Potenzial für Re-Investitionen und die Maximierung der betrieblichen Effizienz.

In diesen Fabriken wird die OEE weiterhin eine wichtige Kennzahl in der Fertigung sein, da ihre Nützlichkeit und ihr Einblick sich seit langem als äußerst effektiv erwiesen haben. Die Nutzung von Technologien wie KI und Big Data wird es den Herstellern jedoch ermöglichen, über OEE-Systeme und ergänzende Fertigungssoftware hinauszugehen und sich zu einer umfassenden Plattform zu entwickeln, die Einblicke in die Fertigung und schließlich ein KI-gesteuertes Aufgabenmanagement bietet.

Maximierung der OEE reduziert die Herstellungskosten

Die wichtigsten Kosten in der Fertigung sind: Anlagen, die sich im Laufe der Zeit abnutzen, Arbeitskräfte für den Betrieb der Anlage, Wartung und Instandhaltung, Versorgungsleistungen, Gemeinkosten und Warenkosten. Auf dem Weg in die Zukunft wird die Arbeit mit traditionellen OEE-Kennzahlen weiterhin zur Optimierung dieser Kosten beitragen und gleichzeitig mit anderen, noch intelligenteren und digitalen Prozessen zusammenarbeiten.

Die Entwicklung von OEE-Systemen, die den Einblick in die Fertigung fördern

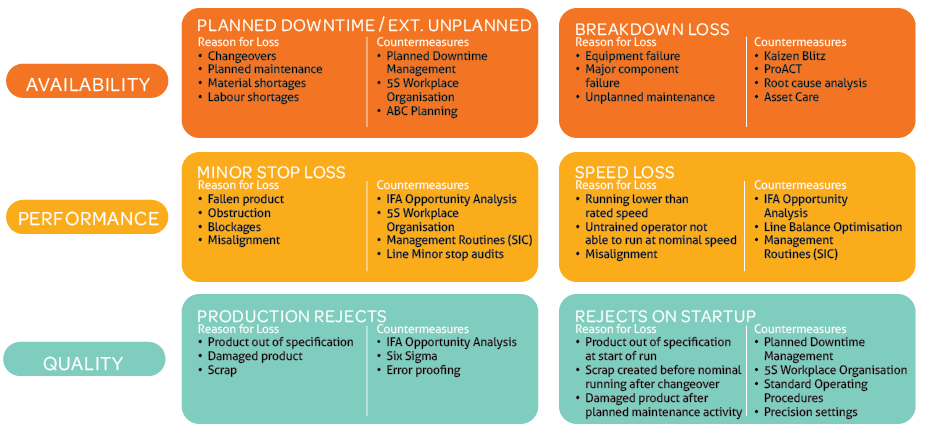

Bei der OEE geht es um die Minimierung von Verlusten. Die Identifizierung und Begrenzung geplanter Ausfallzeiten oder externer ungeplanter Ereignisse, die Reduzierung von Geschwindigkeitsverlusten, die Vermeidung von Pannen und kleineren Stopps sowie die Minimierung von Ausschuss in der Produktion und beim Anfahren sind allesamt Teil der wichtigsten OEE-Bewertungskriterien.

Hier erfahren Sie, wie die erfolgreiche Umsetzung einer OEE-Verbesserungsstrategie direkt zu realen Kosteneinsparungen und Kapazitätssteigerungen führt.

Die Verbesserung der OEE reduziert Kosten, Zeit und Energie. Reduzieren Sie die Energiekosten, streichen Sie eine Schicht oder schließen Sie eine Linie, reduzieren Sie die Anzahl der Mitarbeiter und Überstunden und verbessern Sie Qualität und Ertrag. Darüber hinaus kann die Maximierung der OEE dazu beitragen, die Kapazität zu erhöhen, was zusätzliche Umsätze generiert und Verzögerungen bei den CAPEX-Ausgaben ermöglichen kann.

ÜBER DIE SECHS VERLUSTE VON OEE HINAUS

| Maximierung der Arbeit durch intelligente Automatisierung | Erhalten Sie Einblicke in die Fertigung, nicht nur KPI |

| Mit dem OEE-Denken wird die Arbeitskraft durch effizientere Prozesse und Schulungen maximiert, um die Bereiche Verfügbarkeit, Leistung und Qualitätsverluste anzugehen. Die Arbeitskraft sollte zu den Bereichen beitragen, in denen eine Automatisierung nicht möglich ist. Die Automatisierung kann auf intelligente Weise optimiert werden, um die Aufgaben des Bedieners nahtloser zu gestalten und ihm mehr Verantwortung zu übertragen. Zum Beispiel kann eine Maschine mit Drohnen und Robotern mit Material gefüttert werden und der menschliche Bediener ist besser in der Lage, Probleme zu lösen und Aufgaben zu erledigen, die nicht automatisiert werden können. | Durchgängig vernetzte Überwachungs- und Analysesysteme für den Fertigungsbereich sind ein wichtiger Schritt auf dem Weg zu einer intelligenten, digitalen Entwicklung. Dies ist ein wichtiger Schritt, um zunächst alle Werksprozesse zu verstehen – wie z.B. Verschwendung, Energieverbrauch und Produktion – und dann bei Bedarf Anpassungen und Änderungen vorzunehmen. So können beispielsweise Total Productive Maintenance (TPM)- Prozesse verfolgt und optimiert werden, wobei jede Investition in Wartung und Technik mithilfe von Echtzeit- und historischen Analysen überwacht und bewertet wird. |

On-Demand-Webinar

Fabrik der Zukunft: Ein vernetztes Ökosystem

Optimiert in jeder Phase der Produktion, ist Ihre intelligente vernetzte Fabrik agil, transparent, effizient und zukunftssicher.

Die OEE wird zunehmend Teil eines größeren Ökosystems von Daten und vernetzten Technologien sein. Die End-to-End-Konnektivität in der Fertigung wird einen umfassenden Datensatz generieren und gemeinsam nutzen, so dass jeder Prozess harmonisch zusammenarbeiten kann.

Die Kombination dieser unschätzbaren Einblicke durch ein fortschrittliches strategisches BI-Tool wird diese Daten automatisch korrelieren, um neue betriebliche Effizienzen zu ermöglichen. Künstliche Intelligenz kann dann potenzielle Maßnahmen vorschlagen, geführte Interventionen anbieten und aufschlussreichere Prognosen für bessere Ergebnisse aufdecken.

Ein Ökosystem für die Fabrik der Zukunft arbeitet harmonisch und nicht in Datensilos. Durch die Kombination von taktischen Informationen, sowohl in Echtzeit als auch in der Vergangenheit, die über ein Shopfloor-Gateway gesammelt werden, um optimierte Analysen und strategische Einblicke über ein BI-Tool zu ermöglichen, werden mehr Erkenntnisse gewonnen.

Künstliche Intelligenz und maschinelles Lernen können eingesetzt werden, um die Auswirkungen verschiedener Parameter, Fehlerdaten, zustandsbasierter Überwachung und Umwelt- oder Qualitätsdaten zu verstehen. Ein vernetztes Fabrik-Ökosystem nimmt einen vollständigen digitalen Optimierungsprozess in Angriff, um Korrelationen ohne Data Mining und überflüssige Analysen zu finden.

Das Ziel ist es, Kunden bei der Optimierung von TPM zu helfen, Ausfälle häufiger vorherzusagen, Prognosen genauer und präziser vorherzusagen und sogar Verhaltenselemente wie das Profil der leistungsstärksten Schichtteams vorherzusagen.

Ein umfassendes End-to-End-Überwachungssystem für Produktionslinien mit mehreren Maschinen vereint alle erstaunlichen und nützlichen Metriken der OEE, nutzt aber intelligente Technologien, um das Ökosystem Ihrer zukünftigen Fabrik um so viel mehr zu erweitern.

Optimierung für jeden Bereich im Shop Floor

Die Datenkorrelation im gesamten Betrieb verbindet Maschinen und Bediener in einer intelligenten, vernetzten End-to-End-Fabrik. Jede Aktion und jeder Prozess wird digital aufgezeichnet, analysiert und mit der Cloud geteilt.

Die gemeinsame Nutzung von Echtzeit-Produktionsdaten sowie die Speicherung historischer Daten ermöglicht es einer vernetzten Fabrik, unternehmensweite Informationen ganzheitlich zu nutzen, um intelligente und datengesteuerte Produktionsentscheidungen zu treffen.

| CamView Modernste IoT-fähige Visualisierung in der Werkstatt nimmt Maschinenfehler in Zeitlupe auf. Es entstand aus der Notwendigkeit, Maschinenfehler in Echtzeit aufzuzeichnen, so dass die Bediener sie wiedergeben können, ohne an der Linie zu stehen und zu versuchen, das Ereignis oder den Vorfall zu erfassen. Mehr über CamView → |

| True Causal Loss Lineviews intelligenter True-Causal-Loss-Algorithmus korreliert automatisch einen Fehler auf Maschinenebene mit seiner Auswirkung auf diese Maschine und Ihren OEE-Wert, was Ihren Anlagendaten einen zusätzlichen Einblick verschafft und Ihr Team in die Lage versetzt, umsetzbare Informationen für datengestützte Entscheidungen zu erhalten. Mehr über True Causal Loss → |

| CIP-Überwachung Nutzen Sie die intelligente Clean-in-Place-Überwachung, um häufige Ursachen für CIP-Fehler zu beseitigen, Einsparungen durch Schrittwiederholungen und Schrittüberschreitungen zu ermitteln, den Verbrauch von Abwasser und Reinigungsmaterial zu reduzieren und die Konsistenz und Konformität von CIP-Prozessen zu verbessern. Mehr über CIP-Überwachung → |

| Line Balance Optimisation Control Die automatische Optimierung von Maschinenneustarts und Wiederherstellungsgeschwindigkeiten kann zu Leistungssteigerungen zwischen 2-5% führen. LBO Control hält die kritische Maschine oder den Engpass mit ihrer Nenngeschwindigkeit in Betrieb. Wenn vor- oder nachgeschaltete Anlagen ausfallen, hält die Automatisierung den Betriebszustand so lange wie möglich aufrecht. Mehr über Line Balance Control →. |

| Integrierte Management-Routinen Integrierte Besprechungen, die Verfolgung der Einhaltung von Vorschriften und die Sichtbarkeit der Wirksamkeit von Maßnahmen werden genutzt, um effizient Leistungslücken zu ermitteln, die Ursache für den größten Verlust zu finden, erforderliche Maßnahmen zu bestimmen oder Ziele festzulegen und die Wirksamkeit zu messen. Mehr über Management-Routinen → |

Nutzen Sie KI und Automatisierung, um die betriebliche Effizienz zu verbessern

Bei der Implementierung von KI in der Produktion geht es nicht um alles oder nichts. Alle Arten von Fabriken, unabhängig von ihrem Konnektivitätsgrad, können von Künstlicher Intelligenz und maschinellem Lernen profitieren.

Praktische Anwendungen sind ein hervorragender Ausgangspunkt für Technologien des maschinellen Lernens, die bei Routineaufgaben Zeit sparen oder scheinbar disparate Daten miteinander in Beziehung setzen. Wenn KI Erkenntnisse in Aktionen umwandeln kann, kann sie die Verantwortung und Autorität für Routineaufgaben von Technikern auf Maschinenbediener verlagern.

Maschinelles Lernen als Teil der KI kann automatisierte Erkenntnisse liefern, für die Menschen entweder viel Zeit brauchen – oder die sie nicht erkennen können. Dies kann auf die Leistung von Maschinen oder Anlagen angewandt werden, um genauere Vorhersagen über Planungsergebnisse zu machen.

Das Ziel der Integration von KI ist es, schneller nützliche Erkenntnisse zu gewinnen, die dazu führen, dass früher Maßnahmen ergriffen werden, um Ausfallzeiten und Verluste zu vermeiden. Diese Erkenntnisse können sowohl auf chronische als auch auf sporadische Probleme angewendet werden.